プリント基板の設計・製造・実装に関する

お問い合わせ・ご相談・お見積りはお気軽にどうぞ

電子機器・機械装置の試作、製品化のサポートを承ります。

回路、基板、筐体の設計から部品調達、製造まですべての工程をサポート。

「基板設計だけ任せたい」といった一部工程のご依頼にも柔軟に対応いたします。

回路設計

基板設計

部品調達

実装

筐体設計・加工

ハーネス製造

ファームウェア・

ソフトウェア設計・実装

組み立て

構想や試作品はあるが、製品化するまでの回路設計や基板設計・製造をどうしたらよいかわからない

製品化に必要な各工程の設計技術・設備・リソースがない

市場で売れる製品にするための知見がない

御社の構想・アイデアをエーピーエヌが形にします

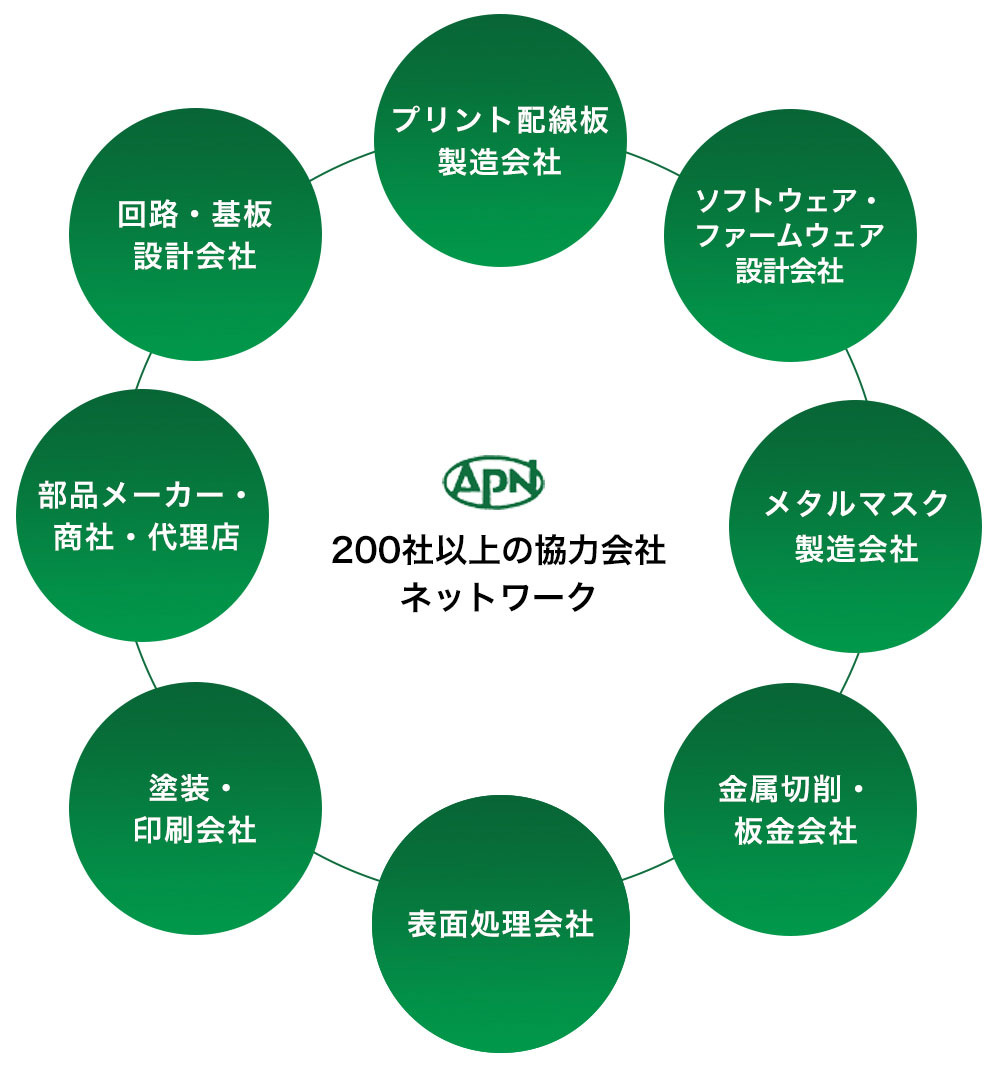

当社は自社工場を持たないファブレス企業となります。

工場のキャパや保有設備による制約がないという利点と200社以上の協力会社ネットワークを駆使し、年間1,600件以上の開発案件に対応しています。

FA設備から民生品、医療機器(クラスⅢ:高度管理医療機器の対応実績あり)など、様々な業種・業界での対応実績によって蓄えてきた技術とノウハウで、御社の製品開発を強力にサポートします。

お客様社内にて既製部品を組み合わせて試作品を内製したものの、配線の煩雑さから量産が困難なためプリント基板を使用して製造の簡易化を図りたいとご相談をいただきました。

既製部品を基板に実装できるよう回路設計を行い、配線はハーネスアセンブリ化して組み立ての簡易化を実現しました。

社内のハードウェア、ソフトウェア技術を元に開発した自社製品です。

旅館や温浴施設、ホテルの間接照明として多くの導入実績があり、防水・防湿仕様など、企業様のご要望に応じたカスタマイズも実施。個人のお客様にも多数ご利用いただいています。

製品の企画から設計、製造、量産、販売のプロモーションまですべて社内で手がけました。

自社製品の開発・販売を通じて得たノウハウが、エーピーエヌの電子機器受託開発サービスに活かされています。

| 概要 | 対応工程 | 開発のポイント |

|---|---|---|

| 産業用空気清浄機 | 回路設計、ファームウェア設計、基板設計、基板製造、部品調達、部品実装、ハーネス製造 |

お客様から提示の仕様に合わせて、回路設計から実装基板の製造、筐体に組み込むハーネスアセンブリ品の製造を行いました。 |

| 農業IoT | 回路設計、ファームウェア設計、基板設計、基板製造、部品調達、部品実装、筐体設計、金属加工、ハーネス製造、組み立て |

回路設計から試作品の組み立てまで対応しました。 |

| 自動ゴム硬度測定機 | 回路設計、PLC制御設計、部品調達、機械設計、金属加工、ハーネス製造、組み立て |

ゴム個片の硬度を自動で測定する設備の設計・製造を行いました。 |

| 自動運転制御装置 | 回路設計、基板設計、基板製造、部品調達、部品実装、筐体設計、ハーネス製造、組み立て |

お客様が作成した機能試作品をベースに、複製・量産を簡易化するための改善を行いました。 |

| 電子制御ガチャガチャ | 回路設計、基板設計、基板製造、部品調達、部品実装、機械設計、組み立て |

既成の手動で回すガチャガチャをベースに、QRコードを読み込んで自動で回すガチャガチャを試作を行いました。 |

当社のサービス紹介、特長をまとめた会社案内をダウンロードいただけます。

社内での回覧や検討資料としてご活用ください。

【掲載内容】

回路・基板の設計から筐体の組み立てや包装まで、製品化に要するすべての工程を対応いたします。

製品の構想・仕様だけをお伝えいただければ、ワンストップで各工程の管理や発注手配などすべてお任せいただけます。

「基板の設計だけ任せたい」といった工程一部分のご依頼にも柔軟に対応いたします。

製品開発の全工程に精通した当社だからこそ後工程に配慮した細やかな対応が可能です。

生産数1個~の小ロット・試作案件から、量産対応まで幅広く対応。

ファブレス企業ならではのフットワークの軽さを活かし柔軟に対応いたします。

製品開発のコアとなる回路、基板設計は当社で行い、以降の基板製造や筐体設計、組み立てなどの工程は、提携する200社以上の協力会社と協業して進めていきます。

ファブレス企業ならではのネットワークを駆使し、製品の特性や案件のご要望に応じて「高密度の基板実装ならA社」「特急の試作案件ならB社」といった協力会社の選定を行い、ベストな製造体制を構築します。

電子部品の調達においても、メーカーごとの第一、第二代理店を把握しており、必要数量と納期を踏まえた最適な手配が可能です。

回路、基板、筐体を設計する際には、製造・量産時の品質やコストまで総合的に考慮して行っています。

図面やデータをご提供いただく場合にも、受領データを鵜呑みにした「言われた通りの仕事」はいたしません。回路の引き方(伝送スピード、ノイズ対策)や部品の点数、型番などを精査し、回路・基板の専門家としてベストな設計を提案します。

量産時のコストや歩留りの良し悪しは、上流工程で決まると言っても過言ではありません。

など、回路・基板・筐体の設計段階で後工程まで考慮することが重要になります。

年間1,600件以上の対応実績で蓄積した設計力で、最適な設計を提案いたします。

| 工程 | 作業内容 | 成果物 |

|---|---|---|

| 回路設計 |

開発する製品の仕様に合わせて回路仕様を検討します。製品の詳細仕様を元に使用部品を選定しながら、回路図、部品表を作成していきます。 部品選定の際には、1つの部品に対して複数のメーカーを調査し、どのメーカー製の部品がもっとも設計仕様に最適かを判断します。 |

|

| ファームウェア・ソフトウェア設計 |

お客様とお打ち合わせを行い、開発する製品の動作仕様から詳細設計を行います。詳細設計完了後、回路設計で選定したマイコンに合わせた開発環境にてソースコーディングを実施。実装基板完成後にファームウェア・ソフトウェアをインストールして動作テストを行います。 お打ち合わせ時に見えなかった仕様(エラー処理、ユーザーの使いやすさなど)については、弊社から最適な仕様をご提案をさせていただき、お客様のご負担・再設計を未然に防止しています。 |

|

| 基板設計 (アートワーク・パターン設計) |

基板層数や基板サイズ、配置配線の制限など、回路や製品の特殊仕様を確認いたします。 作成、確認を終えたネットリストと部品データを使用して、設計データを作成します。 作成した設計データを元に、面付け(多面取り、シート、パネル)データを作成します。お客様社内のルールや製造仕様に合わせて、捨て基板部分の作成や認識マークの配置などを行います。 弊社で作成した設計データは、ADM(製造性チェックツール)※によるチェックを実施しています。 これら設計作業の各段階において、社内の検査用チェックシートを用いた第三者チェックを実施しています。あわせて各工程間でのお客様チェック(検図)も適宜お願いしています。 |

※以下、ご要望に応じて作成

|

| 基板製造 |

ガーバーデータを元に、基板を製造するためのデータ(CAMデータ)に編集します。その後、 上記の通り、基板製造はガーバーデータを元にスタートします。 |

|

| 部品調達・実装 |

部品実装に使用する各電子部品を手配します。 また、表面実装部品(SMD)を実装(SMT)する場合は、プリント基板上にクリームはんだを塗布する必要があり、塗布するための治具としてメタルマスクが必要になります。 手配した部品が入庫された際には部品及び副資材の受入を行い、 |

|

| 筐体設計 |

お客様と製品全体のお打ち合わせをさせていただき、筐体サイズの制限や取付形状、外観色、各種I/Fのレイアウトなどの仕様を確認いたします。 ヒアリングした仕様を基にまずは構想図を作成します。構想図に問題がなければ製品要望を考慮しながら詳細設計を行い、部品図や組図、部品リストを作成していきます。 |

※以下、ご要望に応じて作成

|

| 筐体加工 |

筐体設計工程にて作成した図面、またはお客様からご提供いただいた図面にて各加工部品の製造を行います。 金属加工は主にNC工作機械を使用しており、部品図面からNCプログラムを作成して工作機械に取り込み、自動運転にて金属部品を製造します。 塗装・アルマイト処理などの表面処理、筐体へのシルクスクリーン印刷も1台から対応可能です。 |

|

| ハーネス製造 |

筐体設計で作成したハーネスアセンブリ図面、またはお客様からご提供の図面にて製造を行います。 製造数量が多い場合は、自動機にて電線切断・被覆ストリップ・端子圧着まで行います。その後、コネクタ挿入・半田付けなどの手加工を行い、完成品の全数検査を行います。 |

|

| 組み立て |

筐体設計で作成した組図、またはお客様からご提供いただく組み立て手順書をもとに製品組み立てを行います。 |

|