プリント基板の設計・製造・実装に関する

お問い合わせ・ご相談・お見積りはお気軽にどうぞ

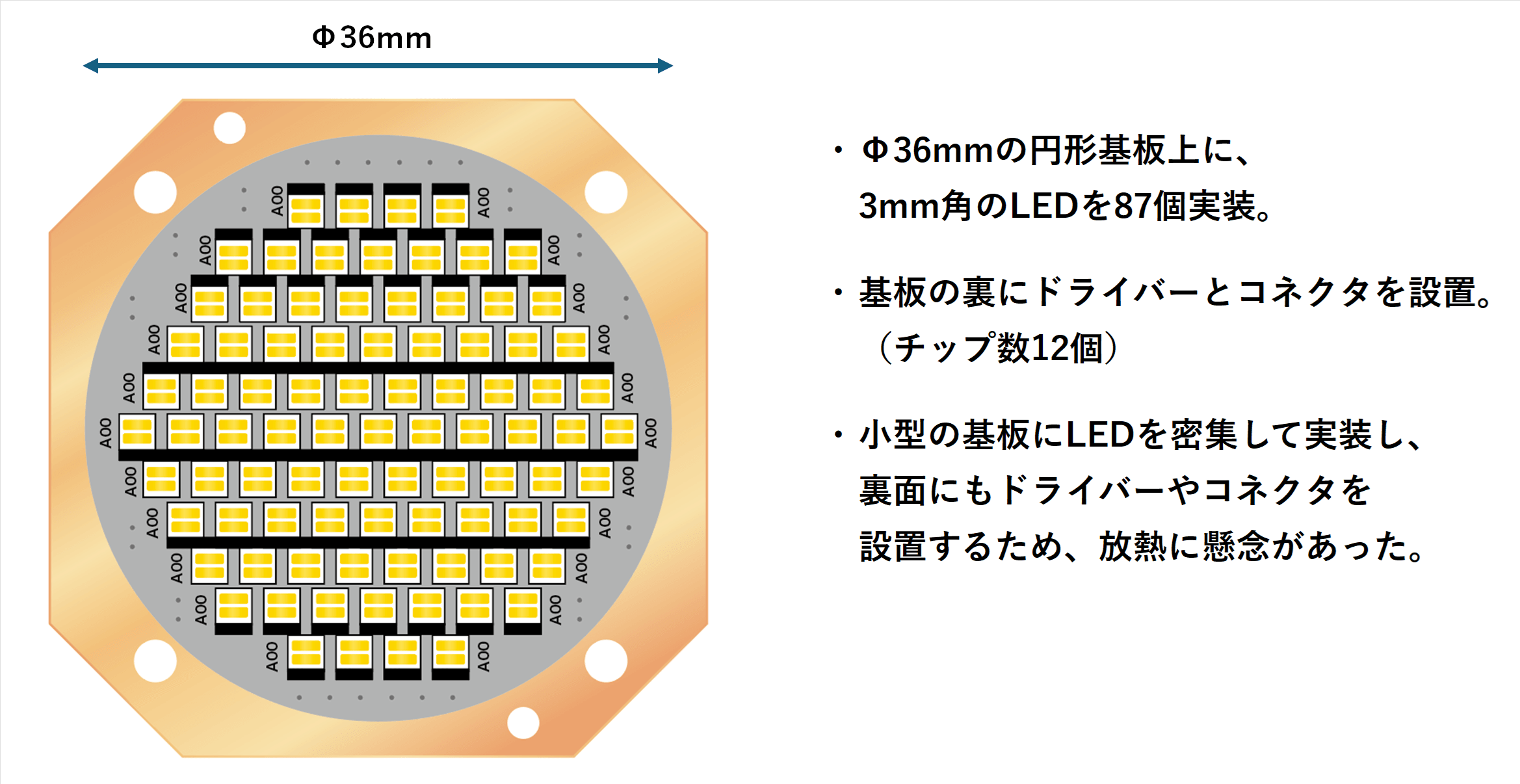

光学機器製品に使用する基板として、Φ36mmの円形基板に3mm角のLEDを87個設置したLED基板と、ドライバー基板を一枚の基板に一体化したい。

小型の基板にLEDを密集して実装するため、使用時の発熱によって「LEDの明るさが落ちる」「部品の特性や機能が落ちる」などの懸念があった。

基板サイズやLEDの点数などの要求仕様を満たしつつ、放熱性能に優れた基板を製造したい。

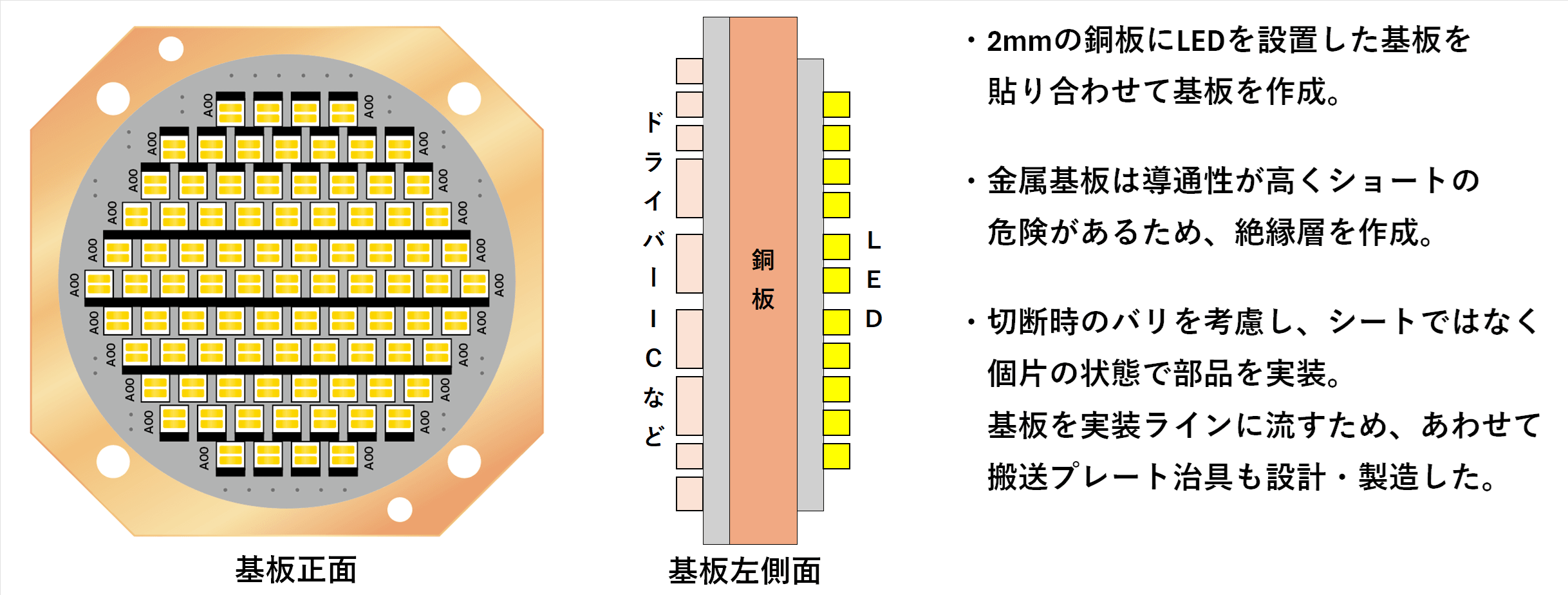

LEDの熱伝導性を上げるために、基板の真ん中に銅板を入れ込み製造する【銅コア基板】をご提案しました。

基板の放熱性を高める方法にはヒートシンクやファンなどの放熱部品を実装する方法もありますが、今回の要件では放熱機構を設置するスペースが確保できなかったため、金属基板を採用することで基板自体の熱伝導性を高める方法を選択しました。

金属基板を用いる場合、代表的な素材は銅、アルミ、鉄などになります。

熱伝導率は銅が最も優れていますが、コスト面ではアルミが最も安価となります。しかしアルマイト処理も含めると最終的なコストは銅とほとんど変わらないため、今回は熱伝導率の高い銅を採用しました。

金属板は厚みがあるほど熱伝導性がよくなります。今回のケースでは、製品で許容される基板のサイズと発熱量、コストなどの兼ね合いを見極め、銅板の厚さは2mmとしました。

金属は導通性が高いため、金属基板を用いる場合ショートの危険性が高まります。

その対策として、基板の各層に絶縁層を設けています。絶縁層自体にも熱が溜まりやすいため、今回は熱伝導性に優れたプレプレグ(樹脂があらかじめ予備含侵された炭素繊維)を絶縁層の素材に採用しました。

また、今回は4層ビルドアップ基板(1-2-1)を用いているため、層間を繋ぐVIAにも絶縁層を設け、銅めっきを施しています。

金属基板の切断には専用の設備が必要となり、バリを出さないための配慮も重要になります。

今回のケースでは、基板をシートではなく個片の状態で実装ラインに流して部品を実装しました。

そのために専用の搬送プレート治具もあわせて設計・製造しています。

今回のような小型の基板では、ヒートシンクやファンなどを実装するスペースがなかったため、基板自体の熱伝導性を極力高める必要がありました。

そのために、基板の片側(LED側)をコア層の銅板までザグリ、銅板を露出させることで基板が組み込まれる筐体で放熱されるようにしました。

その他にも、金属基板特有の難しさとして、熱伝導率が高いためにはんだが溶けにくく、部品が接合しにくいという点が挙げられます。

金属基板に部品を実装する際は、はんだを溶かすリフロー炉のプロファイルの見極めと微調整が必要になります。

今回のケースでは、検証用の生基板を使ってプロファイルを取った他、コンベアスピードを緩めて熱入れの時間を長くする、ファンの風量を上げてゾーンごとの温度を調整するなど、実装工程全体を最適化し、ベストな条件を導き出しました。

要求仕様(基板サイズやLED点数など)をクリアしつつ、十分な放熱性能を確保することができました。

今回のケースのように、基板の放熱性、熱伝導率の考慮は、製品の安定した動作に欠かすことのできない要素であり、コイルやトランスといった電源関係の部品周りや、車載系などのパワーエレクトロニクス系の製品では特に重要となります。

エーピーエヌでは、本事例以外にも様々なご要望や条件に応じた基板製造を手がけており、年間1,600件以上の対応実績に基づいた基板設計・製造の知見とノウハウを保有しています。

プリント基板の設計・製造で何かお困りの点や課題などありましたら、お気軽にご相談ください。